Diseñado para el rendimiento

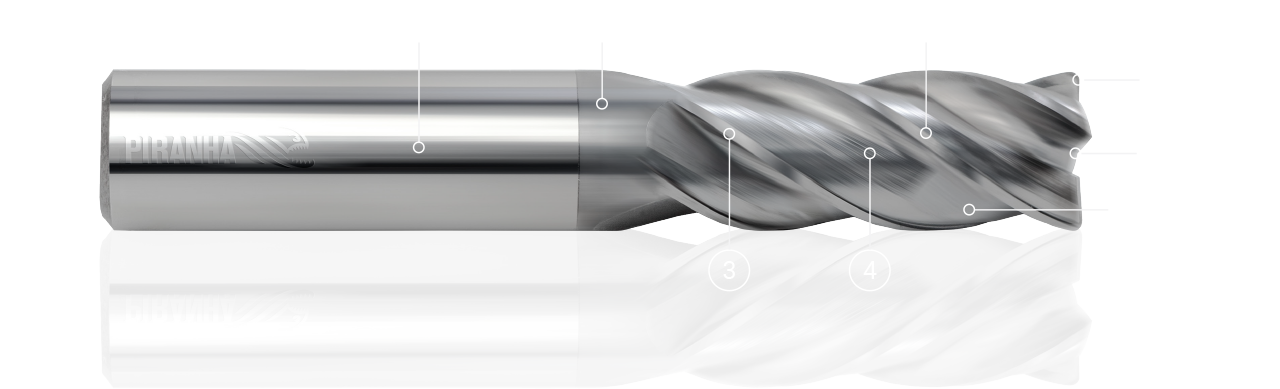

Mejore la forma en que corta con nuestras fresas que tienen la tasa de remoción de material más alta del mercado. Nuestros End Mills están diseñados para optimizar sus procesos de fabricación al permitirle combinar un control de vibración notable, una excelente tasa de remoción de material, un acabado de superficie perfecto y una durabilidad sin igual.

Estructura de micrograno para crear bordes afilados que resisten cargas térmicas y mecánicas.

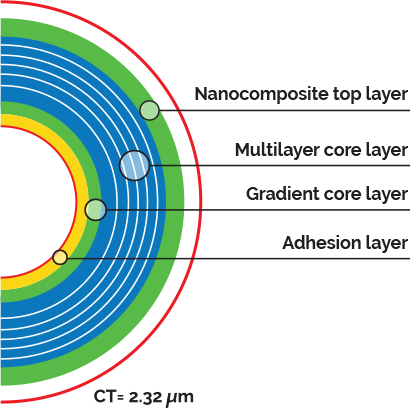

Recubrimiento nano-gradiente que garantiza una adherencia óptima, resistencia térmica, un coeficiente de fricción bajo y alta durabilidad.

Hélices con ángulos optimizados y diferentes entre ellos para reducir vibraciones.

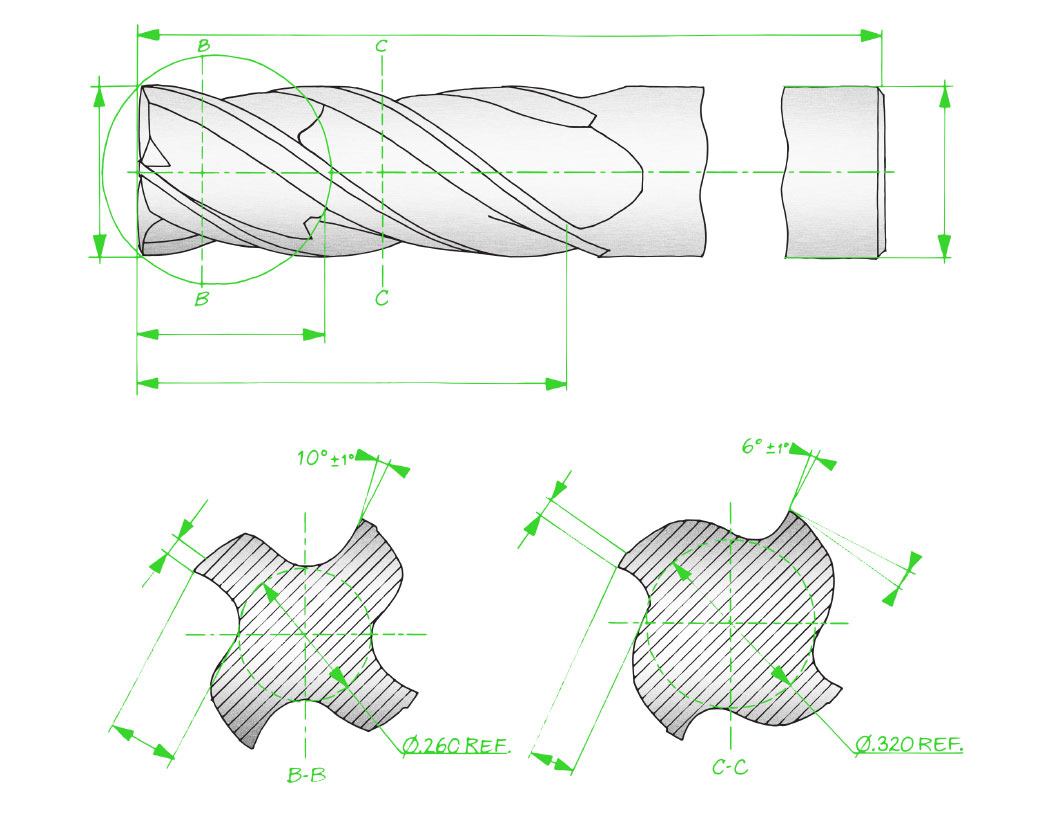

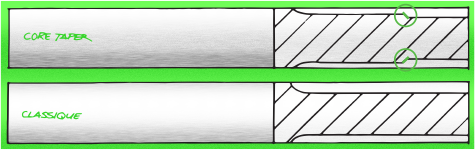

Mayor profundidad del labio en el extremo de la herramienta que en el extremo de la longitud de corte. Este ángulo crea un diámetro central optimizado para contrarrestar las fuerzas generadas y garantizar un mayor rendimiento.

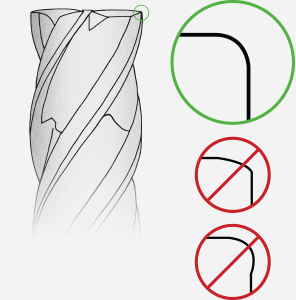

Se aplican radios en los bordes de corte o aristas vivas para eliminar micro fisuras, lo que mejora la eficiencia y aumenta la vida útil de la herramienta.

Posicionamiento no isométrico de las hélices sinfín para reducir vibraciones.

Estos radios son perfectamente tangentes para facilitar y mejorar los procesos de fabricación.

El ángulo de corte doble proporciona una mejor ruptura de virutas y rendimiento óptimo.

Carburo

Las herramientas de corte deben soportar de manera simultánea grandes cargas mecánicas y altas temperaturas. En algunos casos, la temperatura en la interfaz viruta/herramienta alcanza más de 700° C.

Además, es muy fuerte la fricción entre la herramienta y la viruta eliminada, por un lado, y la herramienta contra la nueva superficie maquinada, por el otro. Teniendo en cuenta esto, los principales factores para un buen diseño de herramienta y proceso posterior a la fabricación son los siguientes:

- El material de sustrato de la herramienta de corte debe ser muy estable desde el punto de vista químico y físico a altas temperaturas.

- La dureza del material se debe mantener a las altas temperaturas presentes en la interfaz viruta/herramienta.

- El material de la herramienta debe presentar una tasa de desgaste baja para los mecanismos de abrasión y adhesión.

- El material de la herramienta debe tener la tenacidad suficiente para evitar que se fracture, en especial cuando la tarea que se realizará implica un corte interrumpido o intermitente.

Recubrimiento

Los recubrimientos de PVD son muy útiles debido a su alta dureza, resistencia al desgaste y a la oxidación, estabilidad térmica y lubricidad. La tecnología de deposición gradiente proporciona una mayor adhesión al sustrato y a las propiedades mecánicas del sistema del sustrato de recubrimiento al eliminar las diferencias en las propiedades del material en la interfaz y reduciendo las tensiones residuales. La nano-tecnología de deposición gradiente reduce la descohesión del recubrimiento ocasionado por la débil adherencia. Los recubrimientos con gradientes súper duros de nano-compuesto tienen un rendimiento superior en caso de desgaste abrasivo, desgaste erosivo y desgaste por impacto.

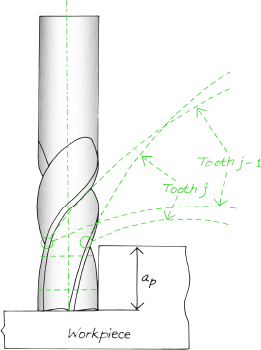

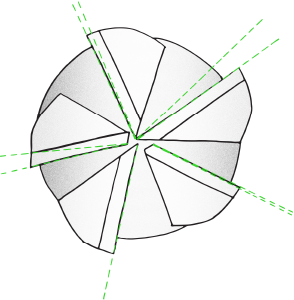

Hélice variable

La fresa con hélice variable tiene un espaciado de flautas desigual en diferentes puntos a lo largo de la longitud de corte de la herramienta. El espaciado de flautas desigual ayuda a reducir la vibración que genera el proceso de fresado, lo que permite lograr velocidades de avance más rápidas y acabados de superficie de mejor calidad. PIRANHA ofrece una variedad de diferentes diseños de hélices según la aplicación.

Reduccion de nucleo

Esta geometría rediseñada obtiene una rigidez máxima debido a una sección de flautas de mayor tamaño en el lugar donde se experimenta el torque más significativo. Esto reduce la flexión de la herramienta, lo que aumenta la resistencia a la rotura y mejora la velocidad de eliminación de material.

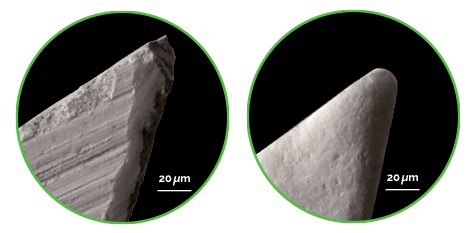

Preparacion de filos

La preparación de los filos vivos permite un corte óptimo en el punto principal de contacto. Esta área no siempre es perceptible a simple vista, pero la diferencia es rápidamente más notable con el proceso de maquinado. Preparar las aristas ayuda a reducir los puntos de concentración de tensiones, que son pequeñas líneas que aparecen como un borde aserrado en un microscopio. Durante el proceso de maquinado, esas pequeñas irregularidades crean una área de tensión que puede contribuir a la rotura de la herramienta y también de la pieza fabricada. La preparación de filos puede también redondear el borde de corte de la herramienta y mantener la herramienta en compresión por la fuerza del corte.

Índice angular variable entre flautas

La configuración del índice variable procura un maquinado de alto rendimiento al minimizar las harmonías creadas por los altos esfuerzos generados durante el proceso de corte. Al cambiar el momento de impacto de los dientes opuestos, las fuerzas se distribuyen de manera más uniforme y, por lo tanto, se reduce la vibración al igual que amplitud de las ondas de choque.

Radios tangenciales

PIRANHA asume el compromiso de fabricar herramientas de corte usando radios tangenciales para lograr un nivel más alto de precisión digno de la industria aeroespacial. Al garantizar esta precisión, los usuarios de las herramientas PIRANHA gozan de los beneficios de mejores tiempos de fabricación al eliminar el proceso de acabado. Una prueba más de que PIRANHA REDEFINE EL DESEMPEÑO.

Doble angulo de ataque

La configuración de doble ángulo de filo de las herramientas PIRANHA permite eliminar el material a una alta velocidad gracias a dos ángulos de incidencia distintos, que quiebran las virutas y evitan el atascamiento en las flautas. Por lo tanto, estas herramientas pueden usarse en materiales muy duros o en aquellos con un grado de maquinabilidad muy baja, como los materiales exóticos. Herramientas de MUY ALTO DESEMPEÑO.